Die «Botta Berg Oase»

Die «Botta Berg Oase» ist ein Projekt, das sich in mehrfacher Hinsicht Superlative verdient. Ein berühmter Architekt, eine sensible Landschaft, ein herausforderndes Konzept, dazu konstruktive, handwerkliche und logistische Aufgaben, die für die Ausführenden teilweise Neuland bedeuteten, aber selbstverständlich ohne Kompromisse umzusetzen sind. Obwohl die Eröffnung erst zur Wintersaison 06/07 anstand, war der äußerlich markanteste Teil des Projekts bereits vorher abgeschlossen.

Grandhotel Tschuggen Arosa

Das Grand Hotel Tschuggen in Arosa ist eine Institution mit einer wechselvollen Geschichte. 1883 als «Sanatorium Berghilfe» für die Heilung von Lungenkranken gegründet, wird es, mit dem Wandel Arosas zum Wintersportort zu einem Grand Hotel für Wintersportler. 1966 brennt das gesamte Anwesen nieder, wird im Stil der 60er Jahre neu gebaut und 1970 wieder eröffnet. 1980 kommt es in den Besitz der heutigen Eignerfamilie Kipp, die seit April 2004 die Infrastruktur des Hotels von Grund auf erneuert.

Komplett neu gebaut wird, was in der heutigen Hotellerie unverzichtbar ist: ein Wellness-Zentrum. Damit erweitert das Grand Hotel ab 2007 seinen Betrieb auf das ganze Jahr.

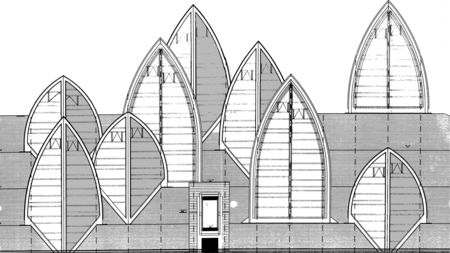

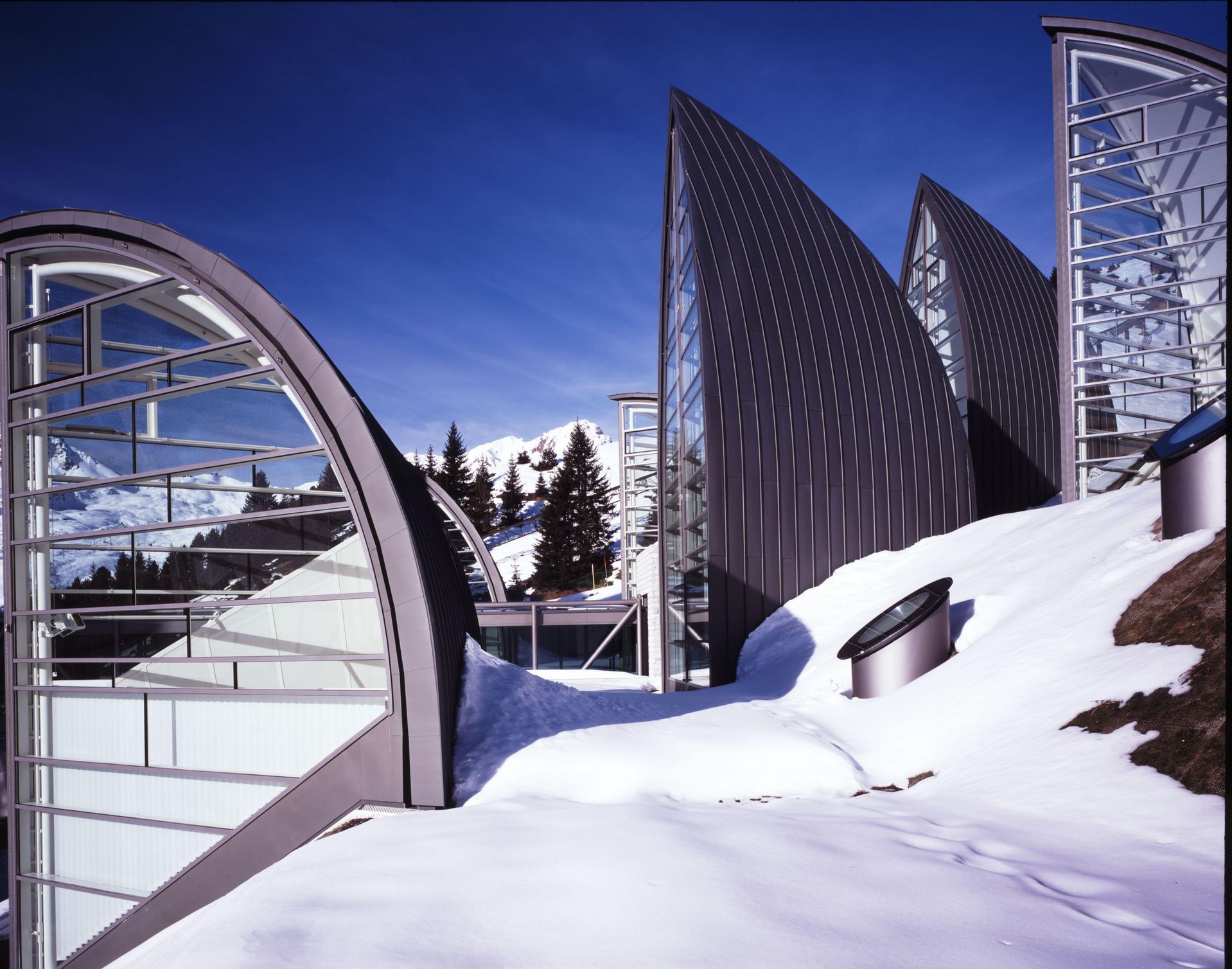

Zu einem Grand Hotel gehört auch ein Grand Entwurf, ein architektonisches Statement, mit dem sich im Wettbewerb der Spitzenhotels um Prestige und Gäste punkten lässt. Der Entwurf des Stararchitekten Mario Botta versteckt den voluminösen Baukörper des Wellness-Zentrums im angrenzenden Berghang. Er wurde zuerst abgetragen, um den Baukörper konventionell zu erstellen. Abschließend wird auf die Deckenkonstruktion der Hang wieder aufgeschüttet und begrünt. Auf diese Art fügt sich das Wellnesszentrum fast unsichtbar ein – wären da nicht Neun riesige, wie voll im Wind stehende Segel. Zum Ort hin verglast, rückseitig mit vorbewitterten, schiefergrauen Rheinzink-Blechen bedacht und im Inneren mit hellen Wänden ausgelegt, fangen sie das Tageslicht ein und leiten es durch den dreieckigen Sockel nach unten ins Innere der Wellnessoase.

«Geometrisch-vegetale Körper», nennt der Architekt diese Gebilde. Drinnen können die Gäste von offenen Gallerien durch die Lichtsegel nach draußen blicken, nachts leuchten die Lichtsegel in den Ort hinaus.

Warum RHEINZINK-prePATINA ECO ZINC?

Kleinerer CO2-Fußabdruck, 100 % recycelbar, extrem langlebig, praktisch wartungsfrei –

damit ist es der perfekte Zukunftsbaustoff für nachhaltiges Bauen.

Wenn nichts normal ist

1800 Meter über dem Meeresspiegel haben die Lichtsegel einiges auszuhalten. Das für den Menschen anregende und heilende Reizklima wirkt auf die Bausubstanz auf Dauer zermürbend. Im Sommer klettern die Temperaturen bei direkter Sonneneinstrahlung schon mal bis bis auf 80 ° C. Und im Winter, wenn draußen mit minus 30 Grad die Kälte klirrt, herrscht drinnen das feuchtwarme Wellnessklima der Bäder und Saunen. Extreme klimatische Bedingungen – Hitze, Kälte, Feuchtigkeit,

Trockenheit, schnelle Wechsel, einseitige Sonneneinstrahlung, Sturm, Regen, Schnee, Wärme und Feuchtigkeit im Wellnessbereich, Kondenswasserbildung und was sonst noch in der bauphysikalischen Schreckenskammer zu finden ist – hier wirken sie alle zusammen, gemeinsam oder gegensätzlich, in jedem Fall in permanenter Veränderung und extremer Wirkung. Zählt man alle Faktoren zusammen, wird offensichtlich, wie sorgfältig alle Maßnahmen für Dämmung, Heizung und Belüftung geplant, dimensioniert, verarbeitet und montiert werden müssen.

Der lange Weg von der Skizze zum konkreten Detail

Der flüchtige Blick auf die Skizze erinnert den Bergler an Tannen oder Blätter, der Flachländer erkennt darin eher eine Segelregatta der Kieler Woche. Das Architekturmodell lässt das Konzept erkennen, aber nach dem Entwurf beginnt die eigentliche Arbeit. Neun Elemente stehen auf gleichgroßen, talseitig abfallenden dreieckigen Grundrissen, ein Teil mit der verglasten Spitze zum Dorf, die anderen mit der bedachten Spitze zum Hang. Bei drei unterschiedlichen Höhen zwischen neun und sechzehn Metern ergeben sich vier verschiedene Typen, jeder mit eigener Form.

Denken und konstruieren in drei Dimensionen

Geometrisch-vegetale (amorphe) Körper verweigern sich der gewohnten zweidimensionalen Vorstellung. Von Anfang an werden deshalb Masse, Formen, Radien im 3D-Programm berechnet. Schritt für Schritt entstehen aus Raumskizzen die Formen der fünf Lichtsegel. Sie werden in diversen Ansichten dargestellt und aus verschiedenen Perspektiven gerendert, um die Masse und Proportionen der einzelnen Bautypen aufeinander anzustimmen. Dann folgt die Detailplanung der Grundkonstruktionen aus einem tragenden, an den Knotenpunkten verschweißten Rundrohrrahmen. Darauf wird ein Vierkantrohrrahmen gesetzt. Er versteift die Konstruktion und dient für die Montage von Fassade, Dach und Installationen. Im Dachbereich kommt auf diesen Rahmen eine Holzkonstruktion, an der die Innenverkleidung, Dampfsperren, Dämmung, Verschalung und abschließend die Außenhaut aus Zinkblech aufgebaut werden.

Arbeitsgemeinschaft mit den Handwerkspartnern vor Ort

Federführend für den Bau der Lichtsegel ist das Stahlbauunternehmen Krapf AG, das für die Schreiner- und Blecharbeiten weitere Spezialisten beauftragt. Für die Deckungs- und Blecharbeiten ist dies die ARGE der drei Spenglereien Scherrer Metec AG (vormals Jakob Scherrer Söhne AG, Zürich), Renato Egli (St. Gallen) und Ludwig Waidacher (Arosa).

Diese Arbeitsgemeinschaft kombiniert das Know-how der durch anspruchsvolle Projekte bekannten Scherrer Metec AG mit den Unternehmen vor Ort, denn sowohl die große Höhe als auch die lokalen Bedingungen bilden besondere Herausforderungen. Es ist immer klug, regionale Unternehmen bei der Umsetzung solcher Projekte einzubinden. Sie sind mit den lokalen Gegebenheiten vertraut, können mit Klima, Politik umgehen, und verstärken natürlich die handwerklichen Kapazitäten vor Ort. So waren zum Beispiel 12 Spengler gleichzeitig zur Montage vor Ort.

Wie kommen die Lichtsegel auf den Berg?

Das Metallbauunternehmen mietet in St. Gallen eine Industriehalle und installiert dort ein riesiges Metallquader als Montageschablone. Diese Lehre dient dazu, die Rahmenteile jedes einzelnen Segels millimetergenau zu fixieren, um sie dann zu verbinden. Eine CNC-gesteuerte Maschine biegt die tragenden Rohre in die exakte Form, deren verschiedenen Radien zuvor die 3D-Konstruktion errechnete. Die hochmoderne Maschine kontrolliert während des Biegens Soll- und Istmasse und kann den Prozess korrigierend regeln. Das Ergebnis ist eine Präzision mit ungewöhnlich niedrigen Toleranzen von ± 5 mm.

Weil die bis zu 13 Meter hohen und vier Tonnen schweren Rahmenkonstruktionen zu sperrig für den Transport nach Arosa sind, werden sie wieder zerlegt. Für die Einzelteile folgen diverse Veredelungsprozesse (schleifen, beschichten, lackieren), dann kommen sie auf Lastwagen, die sie von St. Gallen nach Fideris transportieren. Dort ist ein Platz vorbereitet, an dem die Rahmen wieder zusammengesetzt und einzeln von einem Heli aufgenommen werden können. 20 Minuten dauert jeder Flug hinauf nach Arosa. Dort wird der Rahmen mit dem Heli direkt auf seine vorbereiteten Fundamente gesetzt.

Noch eine Herausforderung: die Just-in-Time- Logistik

In dieser Höhe beschränkt sich die Bausaison auf wenige Sommermonate, zudem müsste Zink bei niedrigen Temperaturen vor dem Falzen erwärmt werden. Und weil jegliche Bau- und Wetterrisiken gemäß der verlangten Pauschalofferte auf Seiten der Auftragnehmer liegen, ist von Anfang an ein striktes Arbeits- und Zeitmanagement erforderlich. Parallel zur Installation der Rahmen werden die Einzelteile für die Holz- und Blechkonstruktionen vorproduziert. Für die Bedachungen werden 1000 m2 Zinkblech verarbeitet, in 780 Teile zugeschnitten und vorgeformt. Dann werden sie nach Stücklisten für jedes der neun Elemente verpackt. Sobald ein Rahmen aufgestellt ist, sind auch die Teile vor Ort, sodass sofort mit dem Ausbau und der Bedachung begonnen werden kann. Diese Just-in-Time-Logistik ist für Handwerksbetriebe ungewöhnlich. Sie erfordert nicht nur eine gut organisierte Werkstatt, sondern auch eine gute Abstimmung unter den Partnern und mit den Bauarbeiten vor Ort. Diese Logistikübung muss für jedes der neun Segel wiederholt werden. Die ungewöhnlich günstigen Wetterbedingungen des Sommers 2005 lassen den Bau so rasch vorankommen, dass alle neun Elemente vor dem Wintereinbruch montiert und komplett ausgebaut werden können. Im besten Sinne Just-in-Time war die Montage der 1000 2m Blechbedachung innerhalb von nur sieben Wochen abgeschlossen.

Bauherrschaft: Grand Hotel Tschuggen, Arosa

Architekt: Mario Botta, Lugano

Gesamtprojektleitung: Mario Botta und Fanzun AG, Chur

Metallkonstruktion: Krapf AG Metallbau, Engelburg SG

Deckungs- und Blecharbeiten: Spenglerei Scherrer Metec AG, Zürich Arosa; Spenglerei Egli, St. Gallen Spenglerei Waidacher, Arosa